Orange Plastics

Insert molding – Twee materialen,

één product

Sterke kunststof-metaal combinatie

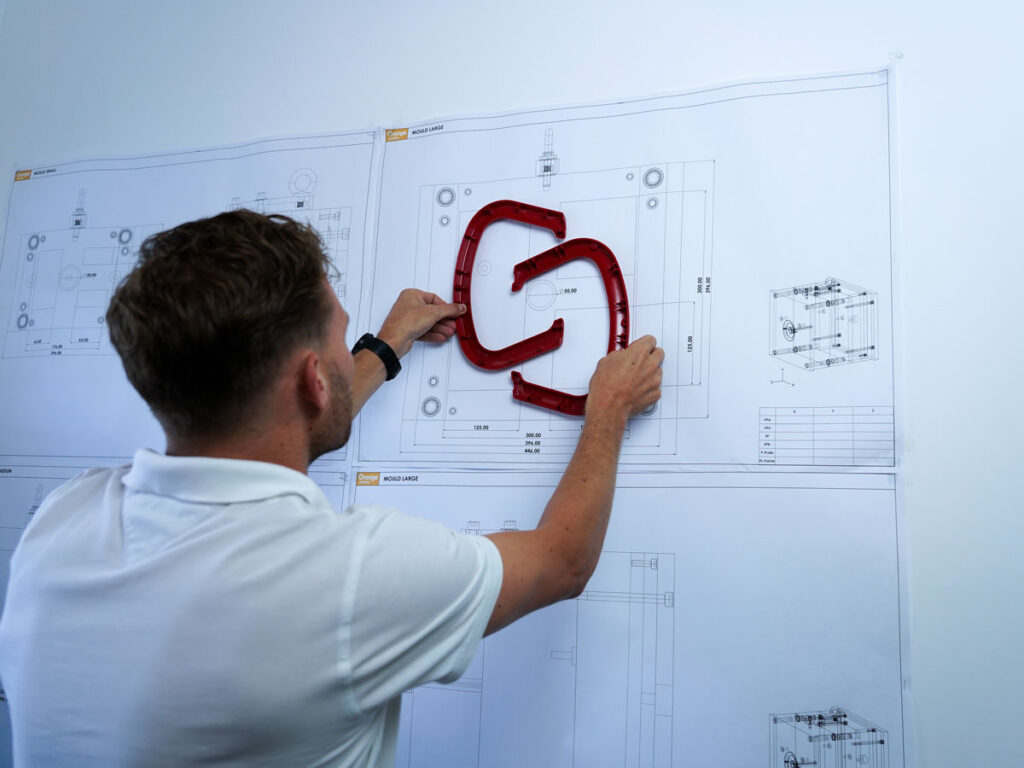

Inzetspuitgieten

Het proces

Hoe werkt insert molding?

Insert molding is een geavanceerde spuitgiettechniek waarbij vooraf gemaakte onderdelen (zoals metalen inzetstukken, schroefdraadbussen of elektronische componenten) worden overspoten met kunststof. Het resultaat is één geïntegreerd product waarin de sterkte of functionaliteit van metaal wordt gecombineerd met de vormvrijheid en het gewicht van kunststof.

1. Voorbereiding van de inzetstukken

De inzetstukken (bijv. messing bussen, stalen pennen of kunststof delen) worden gereinigd en gepositioneerd in de matrijs, handmatig of met een robot. Een nauwkeurige positionering is essentieel voor een goede hechting en maatnauwkeurigheid van het eindproduct.

2. Voorbereiding materiaal

Het kunststofgranulaat (bijv. PA, PBT of PC) wordt gedroogd en plastificeert in de injectie-unit tot een homogene smelt. De keuze van de kunststof wordt afgestemd op de inzetstukken en de gewenste hechtingseigenschappen.

3. Injectie & omsluiting

De gesmolten kunststof wordt onder hoge druk in de matrijs geïnjecteerd en vloeit rondom de inzetstukken. Hierbij hecht het materiaal mechanisch en vaak ook thermisch aan het inzetstuk, waardoor een sterke, permanente verbinding ontstaat.

4. Tweede injectie & vorming

De tweede kunststof wordt geïnjecteerd tegen of over de eerste component. Dit kan dienen voor een zachte touchlaag, afdichting, of een tweede kleur. Beide materialen versmelten thermisch of mechanisch tot één sterk geheel.

5. Koeling & uitharding

Tijdens de koelfase verhardt de kunststof tot zijn uiteindelijke vorm. Een goed ontworpen koelcircuit voorkomt vervorming van zowel inzetstukken als kunststof, en garandeert een stabiele maatvoering.

6. Uitwerpen & kwaliteitscontrole

Na uitharding wordt het samengestelde onderdeel voorzichtig uitgeworpen om de inserts niet te beschadigen. De onderdelen worden vervolgens gecontroleerd op hechting, maatnauwkeurigheid en oppervlaktestructuur.

Hoe we dat doen?

De voordelen van insert molding

Met insert molding combineren we de sterkte van metaal met de vormvrijheid van kunststof in één efficiënt proces.

- Sterke, duurzame verbinding: De kunststof vloeit direct om het inzetstuk heen en hecht thermisch en mechanisch, waardoor een stevige, permanente verbinding ontstaat.

- Metaal en kunststof in één product: Schroefdraad, contactpunten of verstevigingen worden direct omspoten met kunststof, zonder lijmen, schroeven of nabewerking.

- Efficiënt en kostenbesparend: Minder handelingen, kortere cyclustijd en lagere productiekosten.

- Ontwerpvrijheid en precisie: Complexe geometrieën en geïntegreerde functies zijn eenvoudig te realiseren, met behoud van nauwkeurigheid en hoge productkwaliteit.

Harde en zachte componenten

Welke materialen voor insert molding?

Voor toepassingen met afdichting, demping of ergonomische functies kan insert molding ook worden gecombineerd met zachte kunststoffen zoals TPE of TPU. Deze materialen bieden flexibiliteit en grip, en vormen een sterke, duurzame verbinding met hardere basismaterialen of metalen inzetstukken. Onze specialisten adviseren u graag welk kunststof het beste past bij uw product en productieproces.Onze specialisten adviseren u graag welk kunststof het beste past bij uw product en productieproces.

Materialen voor inzetstukken bij insert molding

- Metalen zoals messing, staal, roestvast staal (RVS), aluminium of koper zorgen voor sterkte, stijfheid en elektrische of thermische geleiding. Ze worden vaak gebruikt voor schroefdraadbussen, contactpunten en structurele versterkingen.

- Koolstof- en glasvezelversterkte kunststoffen bieden een licht, corrosiebestendig alternatief voor metaal, met behoud van hoge sterkte en temperatuurbestendigheid.

- Keramische inzetstukken worden toegepast in omgevingen waar slijtvastheid, isolatie of hittebestendigheid belangrijk zijn.

Andere plastics

Staat het gewenste materiaal er niet tussen? Grote kans dat wij hier al ervaring mee hebben. We verwerken namelijk nog veel meer kunststoffen dan hierboven genoemd, maar noemen niet alles op onze website. Neem gerust contact met ons op om de mogelijkheden te bespreken.

Methodiek

Onze andere diensten

Binnen 8 tot 14 weken jouw product

Kosten en

levertijden

Bij kunststofonderdelen met inserts beïnvloeden materiaalkeuze, plaatsingsmethode, ontwerpcomplexiteit en nabehandeling direct de kosten en levertijden van productie, terwijl efficiëntie en kwaliteit behouden blijven.

- Inzetstukken: Materiaal (RVS, messing) en aantal (1-5 stuks) beïnvloeden materiaalkosten en spuitgiettijd.

- Plaatsing: Handmatig verhoogt arbeidstijd en kosten bij kleine series; automatische plaatsing verlaagt doorlooptijd bij hoge volumes.

- Kunststofcombinaties: Keuze van kunststof beïnvloedt prijs en verwerkingstijd; thermische compatibiliteit voorkomt defecten die extra kosten veroorzaken.

- Ontwerpcomplexiteit: Complexe ontwerpen met meerdere inserts verhogen productietijd, nauwkeurigheidseisen en kosten.

- Nabehandeling: Extra afwerking of montage verhoogt arbeidskosten en verlengt levertijden.

- Automatisering: Volledig geautomatiseerd verlaagt kosten per onderdeel bij grote series; hybride oplossingen optimaliseren balans tussen kosten, levertijd en flexibiliteit.

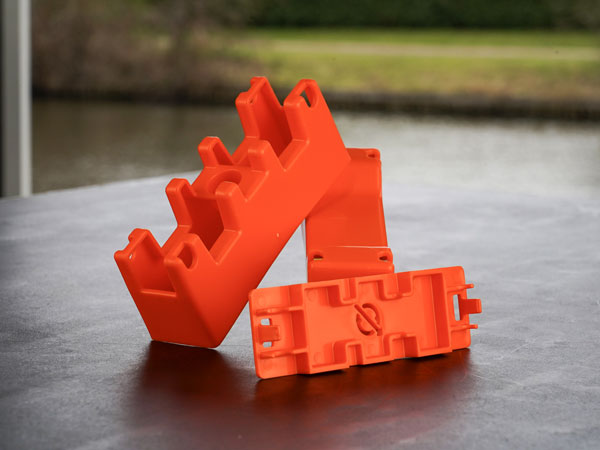

Onze cases

Voorbeelden van spuitgietprojecten

FAQ

Veelgestelde vragen over insert spuitgieten

Insert molding combineert kunststof met metalen of keramische inzetstukken in één product en biedt belangrijke voordelen:

- Sterke, geïntegreerde verbinding: Inzetstukken worden direct ingesloten in het kunststof, wat robuuster is dan lijmen of lassen.

- Minder montagewerk: Extra assemblagestappen vervallen, wat tijd en kosten bespaart.

- Meer functionaliteit: Combineer de sterkte of geleidbaarheid van metaal met de voordelen van kunststof.

- Compacter ontwerp: Maakt kleinere en lichtere producten mogelijk zonder verlies van sterkte.

Minimale oplage

De minimale oplage wordt gedreven door de matrijskosten – de vaste kosten voor het maken van de mal. Om deze hoge investering terug te verdienen, is een oplage van enkele duizenden stuks meestal het minimum.

- Matrijskosten: Vergelijkbaar of iets hoger dan bij standaard spuitgieten.

- Productiekosten per stuk: Bij kleine series hoger door extra complexiteit en handmatige inserts.

- Grote series: Zeer efficiënt door automatisering en het vervallen van nabewerking.

Orange plastics

Uw productidee laten produceren?

Testimonials

Klanten over Orange Plastics

Onze ervaring met Orange Plastics is zeer positief. Hun expertise in 3D-modellering, de ontwikkeling en productie van spuitgietmatrijzen en het spuitgieten zelf is indrukwekkend. De flexibele en meedenkende aanpak - van ontwikkeling tot assemblage - heeft ons ontzettend geholpen bij het succes van ons project. Al met al een fijne club om mee samen te werken!

Sylvan Boonstra

De samenwerking met Orange Plastics verliep van het begin tot einde van ons project soepel doordat de lijnen erg kort zijn en ze snel kunnen schakelen. Daarnaast leveren ze goede kwaliteit producten binnen de gestelde krappe deadline. Al met al een bedrijf waar wij zeker met toekomstige projecten terecht kunnen!

Julia van Bloois

Erg snelle en kwalitatieve service. We komen zeker terug voor ons volgend project.

Jen Rossey

Goede service en ruim meedenkend. Ook na levering van het product blijven ze hierin helpen.

Dennis Bartels

Prima samenwerking met Orange Plastics tijdens de ontwikkeling en productie van ons product. Samen een mooi hoogstaand product ontwikkeld. Kortom fijn bedrijf om zaken mee te doen.

Cornelis van der Kuijl